Jak wybrać odpowiednie cewki indukcyjne

W dobie powszechnego stosowania technologii nagrzewania indukcyjnego w obróbce cieplnej metali, spawaniu, topieniu, podgrzewaniu wstępnym i innych procesach, dobór cewek indukcyjnych staje się coraz ważniejszy. Dobrze zaprojektowana, kompatybilna z częstotliwością i odpowiednio chłodzona cewka może znacznie zwiększyć wydajność nagrzewania, zapewnić jakość produktu i wydłużyć żywotność sprzętu.

Jak zatem dobrać cewki indukcyjne do konkretnego procesu i rodzaju pracy? Poniżej przedstawiamy szczegółową analizę w pięciu głównych wymiarach.

1. Wybierz częstotliwość na podstawie "materiału", odpowiadającą głębokości nagrzewania

Różne materiały metalowe mają różną reakcję na pole elektromagnetyczne, co jest pierwszym czynnikiem, który należy wziąć pod uwagę przy projektowaniu cewki.

Materiały o silnych przewodnikach magnetycznych

Charakterystyka: Prądy wirowe są łatwe do wytworzenia, a sprawność grzewcza jest wysoka.

Zalecenie: Stosować cewki o średniej lub niskiej częstotliwości

Zastosowanie: ogrzewanie dachowe, ogrzewanie uniwersalne, podgrzewanie wstępne pieców hutniczych itp.

Materiały o słabych przewodnikach magnetycznych lub materiały niemagnetyczne

Materiały o słabych przewodnikach magnetycznych lub materiały niemagnetyczne

Zalecenie: Stosowanie cewek o wysokiej częstotliwości i zwiększonej liczbie cykli

Zastosowanie: szybkie spawanie, spawanie uszczelniające, lokalne podgrzewanie, itp.

Części robocze kompozytowe lub wielomateriałowe

Wymaga kontroli strefowej lub dedykowanych cewek kadłubowych, aby zapobiec nierównomiernemu nagrzewaniu się różnych materiałów.

2. Wybierz strukturę na podstawie kształtu "ddhhh, upewniając się, że nie ma wycieku ciepła

Dopasowanie stopnia nagrzewnicy i kształtu geometrycznego przedmiotu obrabianego decyduje o wydajności sprzężenia i równomierności nagrzewania energii.

Kształt przedmiotu obrabianego Zalecany typ cewki Przykłady zastosowań

Cylindryczny, prętowaty Cewka śrubowa, cewka tulejowa Hartowanie osiowe, nagrzewanie prętów

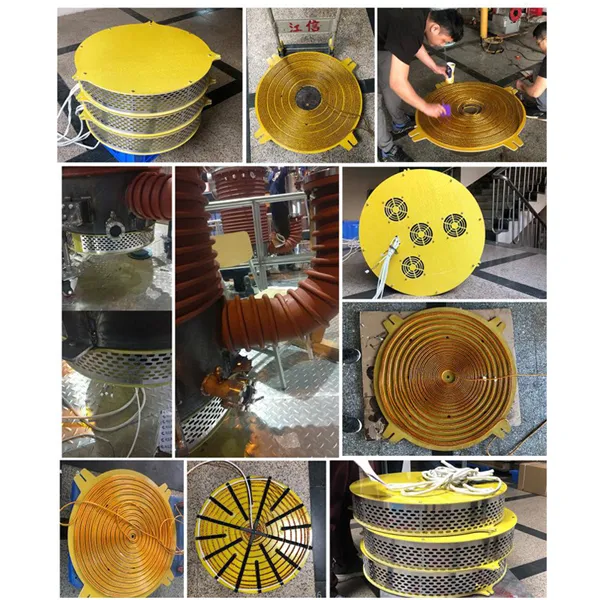

Płaskie elementy obrabiane Cewka płytowa (naleśnikowa) Spawanie blach, podgrzewanie akumulatorów itp.

Wewnętrzne ściany rur Cewka osadzona Obróbka cieplna rur, spawanie ścianek wewnętrznych

Nieregularne lub złożone elementy obrabiane Cewka regulowana, cewka elastyczna Naprawa spawalnicza, podgrzewanie skomplikowanych części

Niekompatybilne struktury są podatne na "gorące punkty", "zimne punkty" lub problemy z niską wydajnością.

3. Rozważ tryb ogrzewania: ciągły, przerywany czy punktowy?

Ciągłe ogrzewanie (np. w linii produkcyjnej)

Cewka musi mieć przejście dla przedmiotu obrabianego, a jej konstrukcja powinna być otwarta;

Najczęściej stosowane: cewki otwarte, w kształcie litery U lub C;

Wymagana jest synchronizacja cewki z rytmem karmienia.

Ogrzewanie przerywane lub punktowe (takie jak ręczne ładowanie i rozładowywanie)

Możliwość stosowania kompaktowych, wysoce zamkniętych cewek z mocną strukturą otaczającą;

Ogrzewanie jest skoncentrowane, wydajność wysoka, nadaje się do lutowania twardego, wyżarzania miejscowego itp.

4. Metoda chłodzenia i stabilność operacyjna

Cewki indukcyjne generują ciepło podczas pracy z dużą mocą. Jeśli nie zostaną schłodzone na czas, może to prowadzić do skrócenia ich żywotności, a nawet przepalenia.

Typowe metody chłodzenia:

Wężownica chłodzona wodą: powszechnie stosowana w warunkach dużego obciążenia przemysłowego, charakteryzująca się wysoką wydajnością chłodzenia;

Wężownica chłodzona powietrzem: odpowiednia do urządzeń o małym obciążeniu i przenośnych;

Dwukanałowy, chłodzony wodą: stosowany do cewek o wysokiej częstotliwości lub dużej mocy w celu poprawy równomierności chłodzenia;

Do produkcji rur chłodniczych powszechnie stosuje się rury miedziane lub ze stali nierdzewnej, które zapewniają szczelność i są odporne na korozję.

Kluczem do długiej żywotności wężownicy jest utrzymanie dobrej konstrukcji kanału chłodzącego.

5. Weź pod uwagę środowisko instalacji i przestrzeń procesową

Ostatni element, często pomijany, ale bardzo istotny: czy struktura cewki jest kompatybilna z rzeczywistą przestrzenią urządzenia i działaniami procesowymi.

Na przykład:

Kompaktowe warunki pracy → Używaj płaskich, oddzielnych cewek

Duże elementy obrabiane → Cewka powinna być zaprojektowana jako ruchoma szyna ślizgowa lub konstrukcja otwarta

Scenariusze automatyzacji → Współpraca z ramionami robota, podawanie torów w celu precyzyjnego pozycjonowania

Odpowiednia konstrukcja nie tylko poprawia komfort użytkowania, ale także zmniejsza potrzebę konserwacji i zwiększa wydajność produkcji. Podsumowanie

Przy wyborze cewki indukcyjnej należy kompleksowo rozważyć pięć podstawowych czynników:

Materiał obrabianego przedmiotu determinuje częstotliwość, liczbę zwojów i głębokość penetracji energii.

Kształt przedmiotu obrabianego determinuje strukturę geometryczną cewki i rozkład pola magnetycznego.

Czy ogrzewanie jest ciągłe czy przerywane? Konstrukcja otwarta czy zamknięta.

Struktura chłodząca decyduje o żywotności wężownicy i kontroli wzrostu temperatury.

Środowisko pracy urządzenia, przestrzeń instalacji, metoda mocowania i rytm procesu.

Dobrze dobrana cewka może pomóc Ci:

Skróć czas podgrzewania

Zmniejsz zużycie energii Popraw spójność produktu

Zmniejsz częstotliwość konserwacji sprzętu

Jeśli projektujesz lub modernizujesz system ogrzewania indukcyjnego lub nie jesteś zadowolony z obecnej wydajności ogrzewania, optymalizacja cewek może okazać się najbardziej opłacalnym podejściem.